我们与苹果COO Jeff一同参观供应链:减碳已经深入到了每一个环节

凤凰网评测(作者/王浩同)2020年7月,苹果宣布将在2030年实现包括业务、生产供应链和产品生命周期内,全环节的碳中和。自碳中和目标正式公布以来,苹果就开始在其全环节推动节能减排等措施,尽可能的降低生产过程中的废弃物排放,提升废物再利用率。

但是所谓碳中和,除了简单像通过购买绿电,或者发行绿色债券等措施之外,来转移能源消耗的成本,更多时候需要企业在运营、生产等全环节做出实际改进。而苹果在产品脱碳方面,则一直采用优先从产品生命周期中,三个最主要的温室气体排放来源着手进行减排:电力、材料和运输。在大幅减少产品的排放之后,苹果才会用取自基于自然项目的碳排放权,来抵消现有解决方案中尚无法避免或减少的排放。

所以近年来,我们也能看到苹果除了运营和生产层面,在实际产品上降低碳排放的举措,包括通过降低iPhone包装盒尺寸,来提升从工厂到销售端的运载密度,又或者在Mac机身上坚持采用100%可再生铝金属等等。

实现完全碳中和的Apple Watch Series 9

我们也可以看到,苹果去年发布的,搭配回环式运动表带的铝金属Apple Watch Series 9和SE,以及搭配野径回环式表带或高山回环式表带的Apple Watch Ultra 2,已经实现了全环节的碳中和,包括制造过程采用100%清洁电力,回收材料或可再生材料占总重量的30%,以及50%的运输不涉及空运。

那很多人可能会觉得,这些制造过程做到减碳,其实是一项非常简单的任务。恰逢苹果首席运营官Jeff Williams来到广东,探访作为苹果供应链的富士康观澜工厂,以及从2009年开始,就为苹果供应Mac零部件的领益智造,凰家评测也有幸收到邀请,共同了解了在如此一个庞大且复杂的工厂内,苹果和供应链企业是如何在每一道产线上,做到尽可能降低排放和浪费的。

走入工厂内部,我们首先见到的是模切冲压连续流车间。该车间主要为iPhone的多个关键密封组件,提供塑料材质制品。能够看到在以秒计数的连续流下,难免会出现组件不合格从而导致废弃的情,而在生产环节末端,则专门配备了多个专用的流程,来将这些塑料或者其他可回收的废件,一步步加工、粉碎、熔炼,再回到最初的原料环节成为新的产品备料,基本上做到了流程下的0废弃物产生,保证效率的同时还通过持续不断的循环,来大幅提升废弃物的再生率。

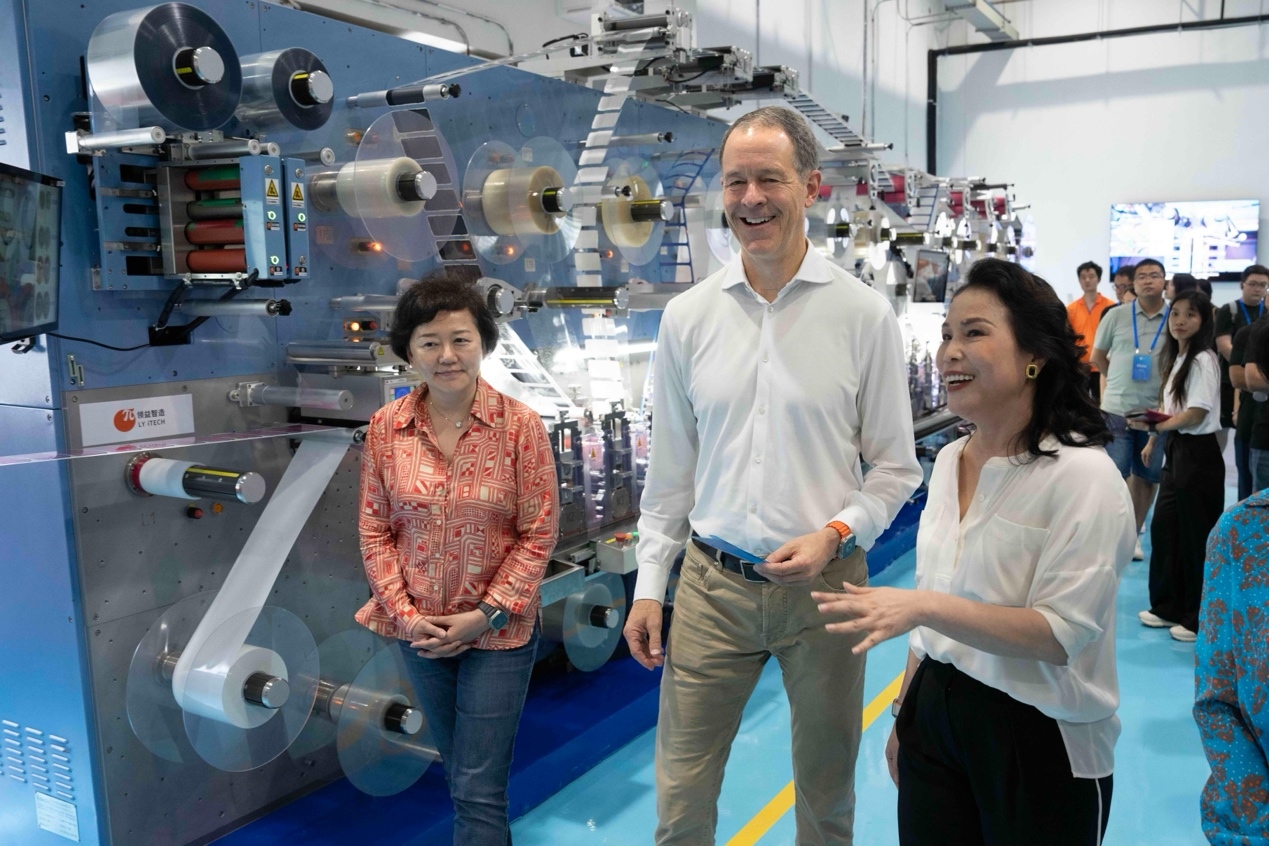

苹果首席运营官Jeff Williams参观领益智造工厂的智能产线

苹果首席运营官Jeff Williams表示:“在过去十年,苹果也和供应商一起去开发先进的工艺,来进行材料的重复使用。得益于此,在过去十年我们总共避免了250万公吨的废弃物被填埋。”

而除了模切生产线上的创新工艺,之后的冲压连续流产线则更让我们对目前国内工业生产的进步感到诧异。传统意义上我们可能认为,一个冲压流可能只能做到一分钟几十件或者更多。然而在领益智造的产线上,我们则见到了包括冲压,清洗,焊接,检验和包装在内的连接制成,能够在短短几秒钟之内生产百计或者千计的微小金属零部件。

苹果也和领益智造一起,共同开发了循环清洗系统。这个系统通过三层的垂直清洗机,能够将清洗效率提⾼3倍,并节约设备占地⾯积。在整个产线用上这套循环清洗系统之后,则可以帮助产线,节约最多70%的⽔,60%的清洗液以及有效的节约 30%设备占地⾯积。

实际上,水资源在此工业生产中也面临这大量浪费和废水需要处理的问题。然而苹果在供应链上则不仅为效率做出了投入,同样也花费了大量的资源,来尽可能减少水资源的浪费,苹果此前就曾透露,其全球供应商在去年已节约了超过4525万吨淡水,且计划未来将提供额外的2650万吨淡水资源,以应对全球水资源短缺的挑战。

苹果首席运营官Jeff Williams与领益智造产线生产主管李海禄

之后在产线上,我们也见到了通过苹果⽣产线线⻓计划,从供应商员工晋升为管理岗位的生产主管李海禄。“去年我们在产线实施了⼀个和提升⽣产效率有关的新项⽬。很多操作⼯不理解为什么要改变⼯作流程,因⽽有很多抱怨。我也⼀时不知道该怎么处理这些抱怨。 培训后,我⽤学到的⽅法和员⼯沟通,让他们知道为什么要这么做。结果是,他们都能更好地接受改变,并在⼯作中完全遵守。 ”李海禄向大家介绍到。实际上,自2008年以来,苹果就开始为供应链上的⼯⼈们提供学习新技术和管理技能的机会,而生产线线长计划,则根据学员的具体⼯作岗位量身定制,并结合了真实的⼯作场景和相关案例进⾏培训。

来到第二个车间,我们则见到了CNC数控加⼯和阳极氧化⽣产线。这里相较于此前的冲压车间,则更依赖于像机械臂在内的,模拟人工操作的多个工艺步骤。在CNC加工环节我们则能看到,每个机械臂的顶部,都配备了模块化的可更换装置,这样在产线切换时,只需替换⼀部分的装置,能够缩短30%以上的线体切换时间,来大幅提升产线不同环节的效率,比如这些机械臂,既可以完成精细的CNC切割操作,还能完成成品的转运放置等,此前可能需要大量人工参与的环节。

同时这些机械臂也参与到了阳极氧化车间的工作中,这条产线不仅已经实现了对⽣产过程进⾏实时的控制,监控配⽅并回收化学品和废⽔,同时采用机械臂搬运的方式,配合大量的自动引导车,与⾃动上下料设备进⾏对接,确实可以最⼤限度地减少⼈⼯与产品的接触,来保障员工的工作安全。

苹果首席运营官Jeff Williams与领益智造董事长兼总经理曾芳勤参观智能产线

在整个参观过程中,苹果首席运营官Jeff Williams也表达了他对这些产线,在节能减排上这些创新举措的看法:“我们可以看到,比如说我们看到的这个可再生的这个薄膜,在我们生产工艺当中的使用。这就避免了这些材料,可能本身是要被丢弃的,但现在可以重复使用,避免了被填埋。而且在生产过程当中,有一些塑料托盘也是可以循环的使用。通过使用这些可再生循环的这些托盘,每年就避免了31000吨的浪费。实际上很多人都在谈论环保。今天我参观完了之后,看到我们的供应链伙伴真的是在做一些非常务实的事情,真正的让我们的子孙后代能够生活在一个更加美好的环境。”

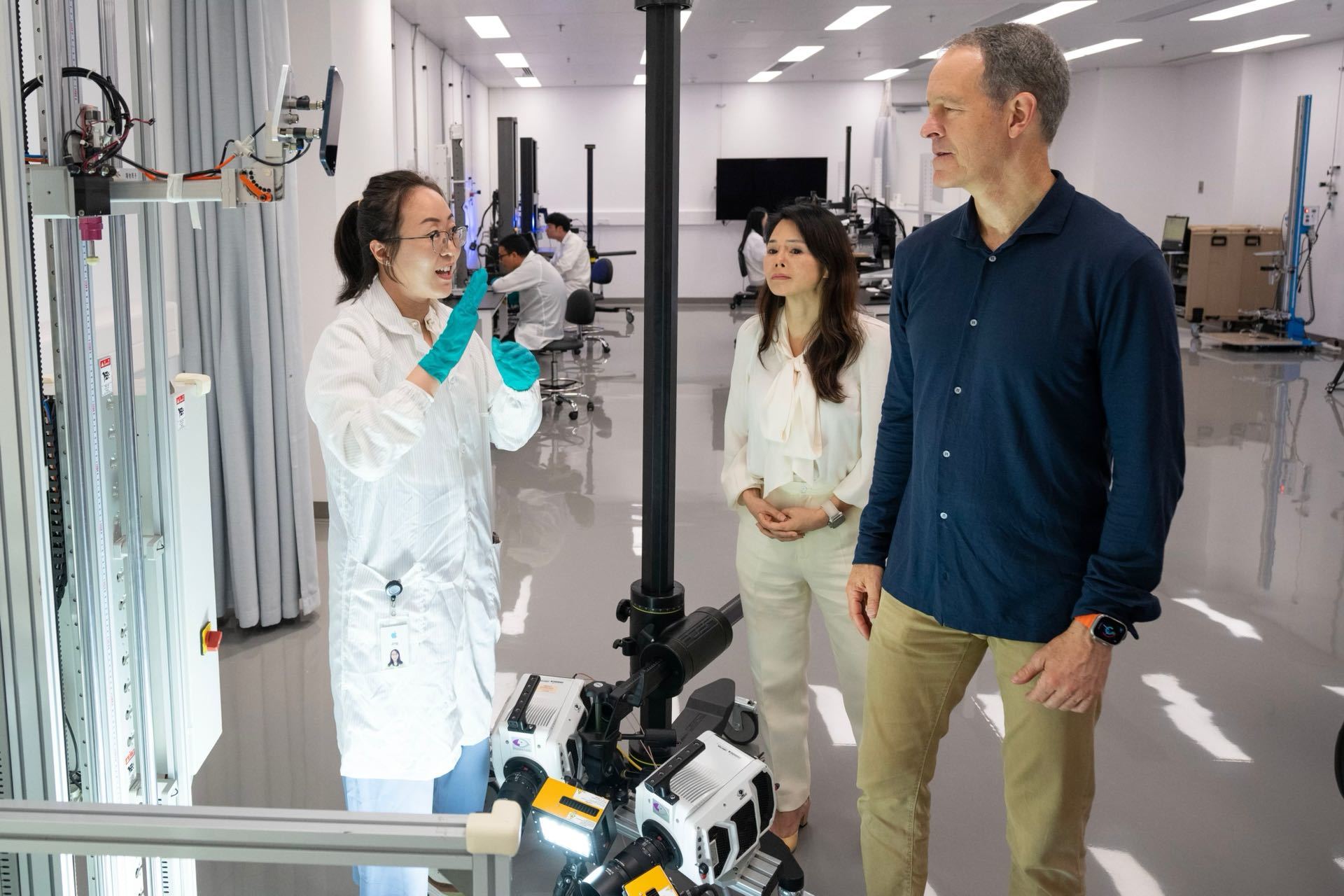

除了参观像领益制造这样的供应链企业,我们也和苹果首席运营官Jeff Williams,来到了今年3月在深圳开设的应用研究实验室。

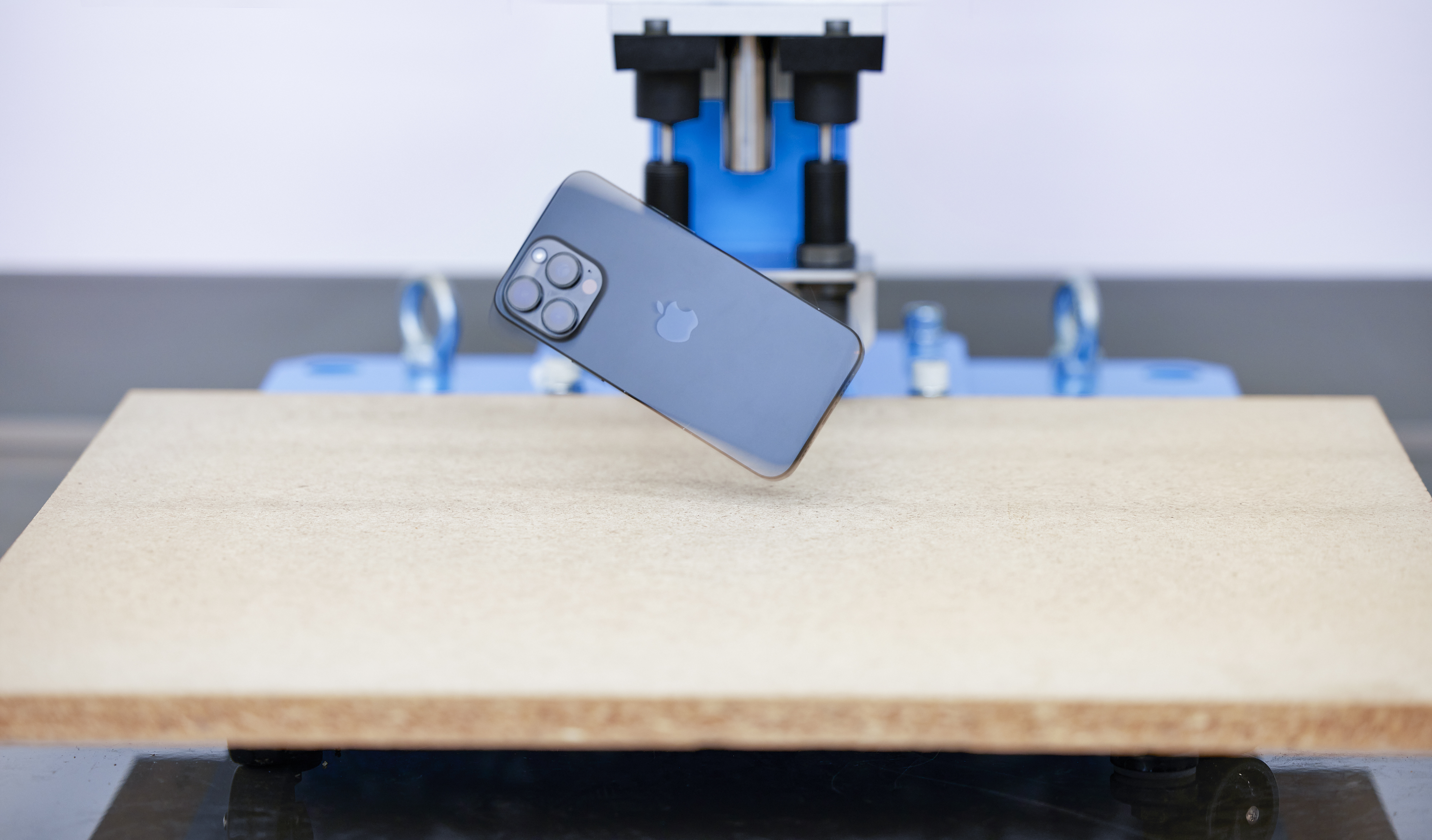

进入到实验室,我们首先看到的则是针对iPhone、iPad、Apple Vision Pro等产品的测试实验,包括像iPhone在不同环境下的跌落测试,以及Apple Vision Pro外部保护面板的应力测试。

之所以苹果在深圳设立全新的材料研究室,就是为了能够在像领益智造这样的生产和组装基地附近,通过缩短沟通交流的时间与空间成本,来深化苹果于本地供应商之间的合作,苹果首席运营官Jeff Williams在实验室中也向大家表示:“很⾼兴能在深圳启动这个全新的实验室,从⽽推进各项研发测试并释放更 多的创新。我们将持续此类重要投资,以创造机会,提⾼⽣产制造的质量和产品可靠性。”

苹果首席运营官Jeff Williams参观深圳应用研究实验室

当然深圳实验室已经不是苹果在华设立的第一家应用研究实验室了,今年3月苹果同样也扩建了其在上海的实验室。我们也同样了解到,目前国内的这两家实验室,已经能够为苹果在产品中引⼊新材料提供帮助,⽐如去年发布的iPhone 15 Pro采⽤的钛⾦属材质,以及刚刚在国内开售的Apple Vision Pro等新产品,都有实验室的参与。

当然不仅仅是开发新产品,如同我们在供应链企业的探访一样,应用研究实验室也在为苹果产品的关键部件,使用100%回收材料提供了解决方案,包括铝、锡、钨和钴等这些在产品中常见,但是可能会影响环境的金属材质。所以增加回收材料的使⽤,同样也有助于苹果,实现到2030年在整个供应链和产品中实现碳中和的⽬标。

深圳应用研究实验室中的iPhone跌落测试

然而通过我们的实际观察来看,领益制造所展示的这些产线,除了真正做到兼顾了环境保护外,也做到了用最少的人工来实现最高效的生产。我们看到的也仅仅是一部分产品的生产过程,实际上领益智造已经为苹果几乎所有的产品,包括Mac,iPhone,iPad,Apple Watch,AirPods以及最新的Apple Vision Pro等等,提供⼏千种模组件和零部件。这些高精的生产环节也只是苹果全球供应链中的一部分,苹果也向我们介绍到,2023 年,占苹果全球98%的供应链⽀出的187家供应商中,目前有157家在中国有⼯⼚⽣产苹果产品,而其中有超过70多家在⼴东有设立⼯⼚。

所以领益智造这家工厂,只是苹果与数千家中国供应商,共同发展、拓展业务的⼀个缩影。想要真正实现碳中和的目标,则还是需要更多像苹果这样的企业,发挥技术、理念和影响力优势,在自身已经在全球运营,实现碳中和的同时,继续带动供应链上下游加入减碳行动,做出更多的绿色可持续产品,也影响更多消费者逐步建立可持续的消费理念和生活习惯。